-

1 после термомеханической прокатки

4.24 после термомеханической прокатки (thermomechanical rolled): Состояние поставки труб, изготовленных из горячекатаного листового или рулонного проката, которое достигнуто при проведении окончательной деформации труб в определенном интервале температур, что позволяет получить материал с определенными свойствами, которые не могут быть получены или воспроизведены за счет отдельной термообработки; с последующим охлаждением (возможно с повышенной скоростью охлаждения), с отпуском или без отпуска, включая самоотпуск.

Примечание - Последующая термообработка при температуре свыше 580 °С может привести к снижению прочностных свойств материала.

Источник: ГОСТ Р ИСО 3183-2009: Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические условия оригинал документа

Русско-английский словарь нормативно-технической терминологии > после термомеханической прокатки

-

2 temper

Англо-русский словарь промышленной и научной лексики > temper

-

3 термомеханическая обработка

термомеханическая обработка

ТМО

Совокупность операций обработки сталей и сплавов давлением и термической обработки, отличающаяся тем, что повышающаяся в результатете пластической деформации плотность дефектов кристаллической решетки в той или иной форме наследуется структурой, формирующейся при последующей термической обработке. Процессы обработки давлением и термической обработки при ТМО могут быть совмещены в одной технологической операции и разделены во времени. ТМО сталей, как эффективный способ повышения их прочности, начали активно исследовать в 1950-х гг. В настоящее время применительно к сталям (преимущественно легированным) промышленное использование находят 4 способа ТМО, разнящиеся температурами деформирования аустенита и условиями последующего охлаждения:

- низкотемпературная механическая обработка (НТМО), или «аусформинг» по зарубежной терминологии, которая состоит из деформирования переохлажденного аустенита в интервале температур его повышенной устойчивости (ниже критических точек А} и /4,), закалки и низкого отпуска;

- высокотемпературная термомеханическая обработка (ВТМО), когда аустенит деформируют в области его термодинамической стабильности (выше критических точек и температуры рекристаллизации), затем подвергают закалке с отпуском;

- высокотемпературная термомеханическая обработка с диффузионным (перлитным) распадом (ВТМизО) или «изоморфинг» по зарубежной терминологии, когда сталь после аустенитизации подстуживают до температуры перлитного превращения и деформируют во время этого превращения;

- низкокотемпературная термомеханическая обработка с деформацией переохлажденного аустенита при температуре бейнитного превращения (НТМизО).

НТМО и НТМизО применимы только для легированных сталей с повышенной устойчивостью переохлажденного аустенита и требуют для деформирования мощного оборудования, что ограничивает их промышленное использование.

НТМО конструкционных легированных сталей позволяет повысить их предел текучести до 2,8-3,0 ГПа при относительном удлинении ~ 6 %. Наилучший комплекс механических свойств стали после ВТМО достигается, когда мартенсит образуется из деформированного аустенита с хорошо развитой полигонизованной структурой. После ВТМО предел текучести низко- и среднелегированных конструкционных сталей достигает 1,9—2,2 ГПа при более высоких показателях пластичности и вязкости по сравнению с НТМО. ВТМизО и НТМизО сопровождаются общим диспергированием структуры перлита и бейнита соответственно, что обеспечивает повышение не только прочностных свойств, но и показателей вязкости разрушения.

[ http://metaltrade.ru/abc/a.htm]Тематики

Синонимы

EN

3.3.2 термомеханическая обработка (thermomechanical forming): Обработка, при которой заключительная деформация осуществляется в определенном температурном диапазоне, что приводит к свойствам материала с заданными параметрами, которые невозможно достигнуть или повторить только при одной термообработке. Последующий нагрев выше температуры 580 °С может понизить значение прочности.

Буквенное обозначение данного условия поставки - М.

Примечание 1 - Термомеханическая обработка, которая соответствует условию поставки М, может включать в себя процессы с возрастающей скоростью охлаждения и отпуском (или без отпуска), в том числе самоотпуск, но исключая непосредственную закалку и закалку с отпуском.

Примечание 2 - При снижении содержания углерода и углеродного эквивалента материала, соответствующего условиям поставки М, улучшается свариваемость.

Источник: ГОСТ Р ИСО 3183-2-2007: Трубы стальные для трубопроводов. Технические условия. Часть 2. Требования к трубам класса В оригинал документа

3.3.2 термомеханическая обработка (thermomechanical forming): Процесс деформирования, при котором заключительная фаза деформации осуществляется в определенном температурном диапазоне, что приводит к свойствам материала с заданными параметрами, которые невозможно достигнуть или повторить только при одной термообработке.

Примечание 1 - Последующее нагревание выше 580 °C может понизить значения прочности.

Примечание 2 - Буквенное обозначение данного условия поставки - М.

Примечание 3 - Термомеханическая обработка, которая соответствует условию поставки М, может включать в себя процессы с возрастающей скоростью охлаждения и отпуском (или без отпуска), в том числе самоотпуск, но исключая непосредственную закалку и закалку с отпуском.

Источник: ГОСТ Р ИСО 3183-3-2007: Трубы стальные для трубопроводов. Технические условия. Часть 3. Требования к трубам класса С оригинал документа

Русско-английский словарь нормативно-технической терминологии > термомеханическая обработка

-

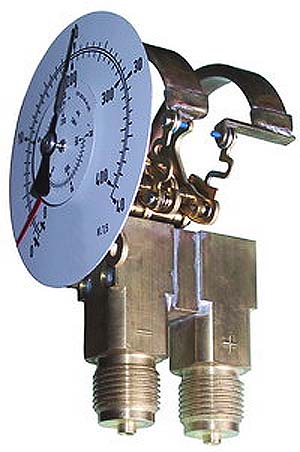

4 дифференциальный манометр

- differential-pressure gage

- differential pressure indicator

- differential pressure gage

- differential manometer

- differential gauge pressure

дифференциальный манометр

дифманометр

Манометр для измерения разности двух давлений.

Примечание

Дифманометр с верхним пределом измерения не более 40000 Па (4000 кгс/м2) называется микроманометром.

[ГОСТ 8.271-77]

дифференциальный манометр

-

[Лугинский Я. Н. и др. Англо-русский словарь по электротехнике и электроэнергетике. 2-е издание - М.: РУССО, 1995 - 616 с.]EN

differential-pressure gage

(engineering) Apparatus to measure pressure differences between two points in a system; it can be a pressured liquid column balanced by a pressured liquid reservoir, a formed metallic pressure element with opposing force, or an electrical-electronic gage (such as strain, thermal-conductivity, or ionization).

[ http://www.answers.com/topic/differential-pressure-gage#ixzz1gzzibWaQ]Малые значения дифференциального давления могут измеряться приборами на основе мембран и сильфонов.

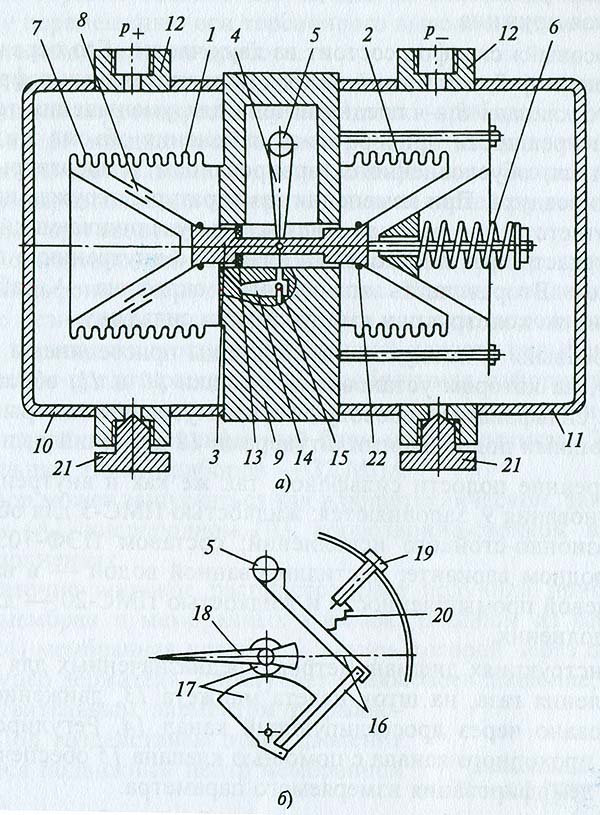

Манометры дифференциальные сильфонные показывающие типа ДСП-160 нашли широкое применение на территории СНГ. Принцип их действия основан на деформации двух автономных сильфонных блоков, находящихся под воздействием «плюсового» и «минусового» давления. Эти деформации преобразовываются в перемещение указательной стрелки прибора. Перемещение стрелки осуществляется до установления равновесия между «плюсовым» сильфоном, с одной стороны, и «минусовым» и цилиндрической пружиной - с другой.

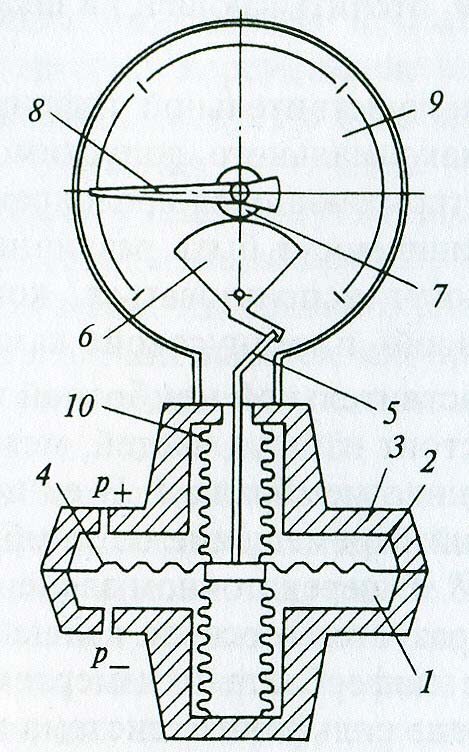

Рис. 2.23Дифференциальный сильфонный манометр:

а – схема привода стрелки;

б – блок первичного преобразования;

1 – «плюсовый» сильфон;

2 – «минусовый» сильфон;

3 – шток;

4 – рычаг;

5 – торсионный вывод;

6 – цилиндрическая пружина;

7 – компенсатор;

8 – плоскостный клапан;

9 – основание;

10 и 11 – крышки;

12 – подводящий штуцер;

13 – манжета;

14 – дросселирующий канал;

15 – клапан;

16 – рычажная система;

17 – трибко-секторный механизм;

18 – стрелка;

19 – регулировочный винт;

20 – натяжная пружина;

21 – пробка;

22 – уплотнительное резиновое кольцо«Плюсовый» 1 и «минусовый» 2 сильфоны (рис. Рис. 2.23, б) соединены между собой штоком 3, функционально связанным с рычагом 4, который, в свою очередь, неподвижно закреплен на оси торсионного вывода 5. К концу штока на выходе «минусового» сильфона присоединена цилиндрическая пружина 6, закрепленная нижним основанием на компенсаторе 7 и работающая на растяжение. Каждому номинальному перепаду давления соответствует определенная пружина.

«Плюсовый» сильфон состоит из двух частей. Его первая часть (компенсатор 7, состоящий из трех дополнительных гофр и плоскостных клапанов 8) предназначена для уменьшения температурной погрешности прибора из-за изменения объема жидкости-наполнителя, обусловленного варьированием температуры окружающего воздуха. При изменении температуры окружающей среды и соответственно рабочей жидкости ее увеличивающийся объем перетекает через плоскостный клапан во внутреннюю полость сильфонов. Вторая часть «плюсового» сильфона рабочая и идентична по конструкции «минусовому» сильфону.

«Плюсовый» и «минусовый» сильфоны присоединены к основанию 9, на котором установлены крышки 10 и 11, образующие вместе с сильфонами «плюсовую» и «минусовую» камеры с соответствующими подводящими штуцерами 12 давления р + и рВнутренние объемы сильфонов, так же как и внутренняя полость основания 9, заполняются: жидкостью ПМС-5 для обычного и коррозионно-стойкого исполнений; составом ПЭФ-703110 – в кислородном варианте; дистиллированной водой – в варианте для пищевой промышленности и жидкостью ПМС-20 – для газового исполнения.

В конструкциях дифманометров, предназначенных для измерения давления газа, на шток одета манжета 13, движение среды организовано через дросселирующий канал 14. Регулированием размера проходного канала с помощью клапана 15 обеспечивается степень демпфирования измеряемого параметра.

Дифманометр работает следующим образом. Среды «плюсового» и «минусового» давления поступают через подводящие штуцеры в «плюсовую» и «минусовую» камеры соответственно. «Плюсовое» давление в большей степени воздействует на сильфон 1, сжимая его. Это приводит к перетоку находящейся внутри жидкости в «минусовый» сильфон, который растягивается и разжимает цилиндрическую пружину. Такая динамика происходит до уравновешивания сил взаимодействия между «плюсовым» сильфоном и парой – «минусовый» сильфон – цилиндрическая пружина. Мерой деформации сильфонов и их упругого взаимодействия служит перемещение штока, которое передается на рычаг и соответственно на ось торсионного вывода. На этой оси (рис. 2.23,а) закреплена рычажная система 16, обеспечивающая передачу вращения оси торсионного вывода к трибко-секторному механизму 17 и стрелке 18. Таким образом, воздействие на один из сильфонов приводит к угловому перемещению оси торсионного вывода и затем к повороту указательной стрелки прибора.

Регулировочным винтом 19 с помощью натяжной пружины 20 производится корректировка нулевой точки прибора.

Пробки 21 предназначены для продувки импульсных линий, промывки измерительных полостей сильфонного блока, слива рабочей среды, заполнения измерительных полостей разделительной жидкостью при вводе прибора в работу.

При односторонней перегрузке одной из камер происходит сжатие сильфона и перемещение штока. Клапан в виде уплотнительного резинового кольца 22 садится в гнездо основания, перекрывает переток жидкости из внутренней полости сильфона, и таким образом предотвращается его необратимая деформация. При непродолжительных перегрузках разность «плюсового» и «минусового» давления на сильфонный блок может достигать 25 МПа, а в отдельных типах приборов не превышать 32 МПа.

прибор может выпускаться как в общетеническом, так и в аммиачном (А), кислородном (К), коррозионно-стойком-пищевом (Пп) исполнениях.

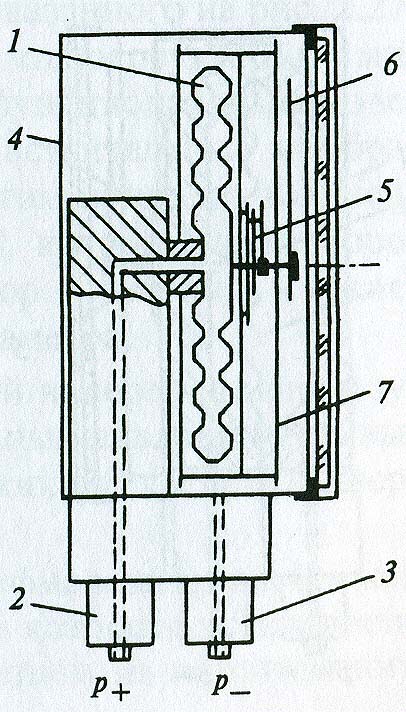

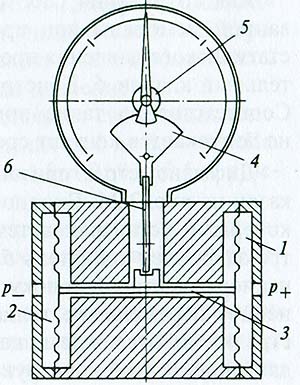

Рис. 2.24Показывающий дифференциальный манометр на основе мембранной коробки:

1 – мембранная коробка;

2 – держатель «плюсового» давления;

3 – держатель «минусового» давления;

4 – корпус;

5 – передаточный механизм;

6 – стрелка;

7 – циферблаДостаточно широкое распространение получили приборы на основе мембран и мембранных коробок. В одном из вариантов (рис. 2.24) мембранная коробка 1, внутрь которой через подводящий штуцер держателя 2 поступает «плюсовое» давление, является чувствительным элементом дифманометра. Под воздействием этого давления смещается подвижный центр мембранной коробки.

«Минусовое» давление через подводящий штуцер держателя 3 подается внутрь герметичного корпуса 4 прибора и воздействует на мембранную коробку снаружи, создавая противодействие перемещению ее подвижного центра. Таким образом «плюсовое» и «минусовое» давления уравновешивают друг друга, а перемещение подвижного центра мембранной коробки свидетельствует о величине разностного – дифференциального давления. Этот сдвиг через передаточный механизм передается на указательную стрелку 6, которая на шкале циферблата 7 показывает измеряемое дифференциальное давление.

Диапазон измеряемого давления определяется свойствами мембран и ограничивается, как правило, в пределах от 0 до 0,4…40 кПа. При этом класс точности может составлять 1,5; 1,0; 0,6; 0,4, а в некоторых приборах 0,25.

Обязательная конструктивная герметичность корпуса определяет высокую защищенность от внешних воздействий и определяется в основном уровнем IP66.

В качестве материала для чувствительных элементов приборов используется бериллиевая и другие бронзы, а также нержавеющая сталь, для штуцеров, передаточных механизмов – медные сплавы, коррозионно-стойкие сплавы, включая нержавеющую сталь.

Приборы могут изготавливаться в корпусах малых (63 мм), средних (100 мм), и больших (160 мм) диаметров.

Мембранные показывающие дифференциальные манометры, как и приборы с мембранными коробками, используются для измерения малых значений дифференциального давления. Отличительная особенность – устойчивая работа при высоком статическом давлении.

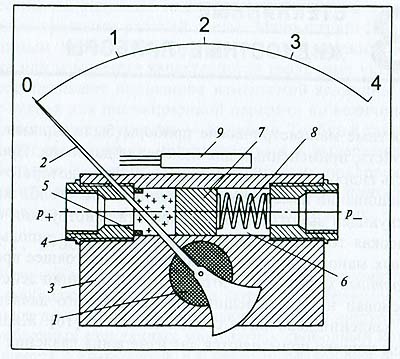

Рис. 2.25Мембранные показывающие дифференциальные манометры с вертикальной мембраной:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – чувствительная гофрированная мембрана;

4 – передающий шток;

5 – передаточный механизм;

6 – предохранительный клапанДифманометр с вертикальной мембраной (Рис. 2.25) состоит из «плюсовой» 1 и «минусовой» 2 рабочих камер, разделенных чувствительной гофрированной мембраной 3. Под воздействием давления мембрана деформируется, в результате чего перемещается ее центр вместе с закрепленным на нем передающим штоком 4. Линейное смещение штока в передаточном механизме 5 преобразуется в осевое вращение трибки, и соответственно указательной стрелки, отсчитывающей на шкале прибора измеряемое давление.

Для сохранения работоспособности чувствительной гофрированной мембраны при превышении максимального допустимого статического давления предусмотрен открывающийся предохранительный клапан 6. Причем конструкции этих клапанов могут быть различны. Соответственно такие приборы не могут использоваться, когда не допускается контакт сред из «плюсовой» и «минусовой» камер.

Рис. 2.26Мембранный показывающий дифференциальный манометр с горизонтальной мембраной:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – входной блок;

4 - чувствительная гофрированная мембрана;

5 – толкатель;

6 – сектор;

7 – трибка;

8 – стрелка;

9 – циферблат;

10 – разделительный сильфонДифманометр с горизонтальной чувствительной мембраной показан на рис. 2.26. Входной блок 3 состоит из двух частей, между которыми устанавливается гофрированная мембрана 4. В ее центре закреплен толкатель 5, передающий перемещение от мембраны, через сектор 6, трибку 7 к стрелке 8. В этом передаточном звене линейное перемещение толкателя преобразуется в осевое вращение стрелки 8, отслеживающей на шкале циферблата 9 измеряемое давление. В этой конструкции применена сильфонная система вывода толкателя из зоны рабочего давления. Разделительный сильфон 10 своим основанием герметично закрепляется на центре чувствительной мембраны, а верхней частью также герметично прикрепляется к входному блоку. Такая конструкция исключает контакт измеряемой и окружающей сред.

Конструкция входного блока предусматривает возможность промывки или продувки «плюсовой» и «минусовой» камер и обеспечивает применение таких приборов для работы даже в условиях загрязненных рабочих сред.

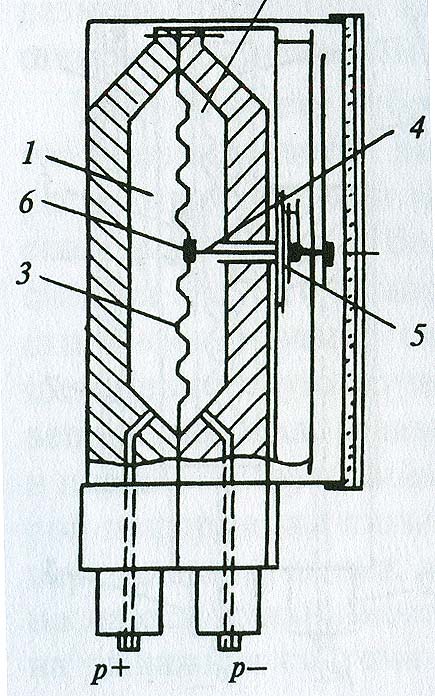

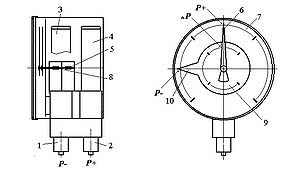

Рис. 2.27Мембранный двухкамерный показывающий дифманометр:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – передающий шток;

4 – сектор;

5 – трибка;

6 – коромыслоДвухкамерная система измерения дифференциального давления применена в конструкции прибора, показанного на рис. 2.27. Измеряемые потоки среды направляются в «плюсовую» 1 и «минусовую» 2 рабочие камеры, основными функциональными элементами которых являются автономные чувствительные мембраны. Преобладание одного давления над другим приводит к линейному перемещению передающего штока 3, которое через коромысло 6 передается соответственно на сектор 4, трибку 5 и систему стрелочной индикации измеряемого параметра.

Дифманометры с двухкамерной системой измерения используются для измерения малых дифференциальных давлений при высоких статических нагрузках, вязких сред и сред с твердыми вкраплениями.

Рис. 2.28.Дифманометр с магнитным преобразователем:

1 – поворотный магнит;

2 – стрелка;

3 – корпус;

4 – магнитный поршень;

5 – фторопластовый сальник;

6 – рабочий канал;

7 – пробка;

8 – диапазонная пружина;

9 – блок электроконтактовПринципиально иной показывающий дифманометр изображен на рис. 2.28. Поворотный магнит 1, на торце которого установлена стрелка 2, размещен в корпусе 3, выполненном из немагнитного металла. Магнитный поршень, уплотненный фторопластовым сальником 5, может передвигаться в рабочем канале 6. Магнитный поршень 4 со стороны «минусового» давления подпирает пробка 7, в свою очередь поджимаемая диапазонной пружиной 8.

Среда «плюсового» давления через соответствующий подводящий штуцер воздействует на магнитный поршень и сдвигает его вместе с пробкой 7 по каналу 6 до уравновешивания такого смещения противодействующими силами – «минусовым» давлением и диапазонной пружиной. Движение магнитного поршня приводит к осевому вращению поворотного магнита и соответственно указательной стрелки. Такой сдвиг пропорционален перемещению стрелки. Полное согласование достигается подбором упругих характеристик диапазонной пружины.

В дифманометре с магнитным преобразователем предусмотрен блок 9, замыкающий и размыкающий соответствующие контакты при прохождении вблизи его магнитного поршня.

Приборы с магнитным преобразователем устойчивы к воздействию статического давления (до 10 МПа). Они обеспечивают относительно невысокую погрешность (примерно 2 %) в диапазоне функционирования до 0,4 Мпа и используются для измерения давления воздуха, газов, различных жидкостей.[ http://jumas.ru/index.php?area=1&p=static&page=razdel_2_3_2]

Показывающий дифференциальный манометр на основе трубчатой пружины1 и 2 – держатели;

3 и 4 – трубчатые пружины;

5 и 8 – трибки;

6 – стрелка «плюсового» давления;

7 и 9 – шкалы избыточного давления;

10 – стрелка «минусового» давленияВ приборах такого типа на автономных держателях 1 и 2, соединенных вместе, установлены трубчатые пружины. Каждый держатель вместе с трубчатым чувствительным элементом образовывают автономные измерительные каналы. Среда «плюсового» давления поступает через входной штуцер держателя 2 в трубку 4, деформирует ее овал, в результате чего перемещается наконечник трубки и это перемещение через соответствующий зубчатый сектор передается на трибку 5. Эта трибка соответственно приводит к отклонению указательной стрелки 6, которая показывает на шкале 7 значение «плюсового» избыточного давления.

«Минусовое» давление посредством держателя 1, трубчатой пружины 3, трибки 8 приводит к перемещению циферблата 9, объединенного со стрелкой 10, которая на шкале 7 отслеживает значение измеряемого параметра.Дифференциальные манометры (далее – дифманометры), как отмечалось в п.1.3, являются названием отнесенным в нашей стране к показывающим приборам. (Устройства, обеспечивающие электрический выходной сигнал, пропорциональный измеряемому дифференциальному давлению имеют название измерительных преобразователей разности давлений). Хотя отдельные производители, а также некоторые специалисты-эксплуатанционщики измерительные преобразователи разности давлений также называют дифманометрами.

Дифманометры нашли основное применение в технологических процессах для измерения, контроля, регистрации и регулирования следующих параметров:

· расхода различных жидких, газообразных и парообразных сред по перепаду давления на разного рода сужающих устройствах (стандартных диафрагмах, соплах, включая сопла Вентури) и дополнительно вводимых в поток гидро- и аэродинамических сопротивлениях, например на преобразователях типа Annubar или на нестандартных гидро- и аэродинамических препятствиях;

· перепада - разности давления, вакуумметрических, избыточных, в двух точках технологического цикла, включая потери на фильтрах систем вентиляции и кондиционирования воздуха;

· уровня жидких сред по величине гидростатического столба.

Согласно ГОСТ 18140–84/23/, предельные номинальные перепады давления дифманометров-расходомеров, верхние пределы или сумма абсолютных значений верхних пределов измерений дифманометров-перепадомеров должны приниматься из следующего ряда:

10; 16; 25; 40; 63; 100; 160; 250; 400; 630 Па;

1; 1,6; 2,5; 4; 6,3; 10; 16; 25; 40; 63; 100; 160; 250; 400; 630 кПа;

1; 1,6; 2,5; 4; 6,3 МПа.

У дифманометров-расходомеров верхние пределы измерений выбираются из ряда, определяемого выражением:

А = а × 10n, (2.7)

где а – одно из чисел следующего ряда: 1; 1,25; 1,6; 2,0; 2,5; 3,2; 4; 5; 6,3; 8; n – целое (положительное или отрицательное) число или нуль.

Верхние пределы измерений или сумма абсолютных значений верхних пределов измерений дифманометров-уровнемеров следует выбирать и ряда:

0,25; 0,4; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25; 40; 63; 100 и 160 метров.

Одной из важных характеристик дифманометров является предельно допустимое рабочее избыточное давление, т. е. избыточное давление, которое могут выдержать рабочие каналы без необратимой деформации чувствительных элементов. Такое значение параметра принимается из следующего ряда:

25; 40; 63; 100; 160; 250; 400 и 630 кПа;

1; 1,6; 2,5; 4; 6,3; 10; 16; 25; 32; 40 и 63 МПа.

Нижние пределы измерений дифманометров-расходо-меров из-за неустойчивости работы стандартных сужающих устройств при малых Числах Рейнольдса измеряемого потока не должны превышать 30 % шкалы прибора. У преобразователей Annubar этот предел не превышает 10 % при сохранении объявленного класса точности (1,0).

Классы точности дифманометров принимаются из ряда: 0,25; 0,5; 1,0; 1,5.

Дифманометры должны иметь линейную шкалу при измерении уровня или перепада, линейную или квадратичную – при измерении расхода.

Дифманометры могут иметь условные обозначения, предложенные в методике п.1.4. Указываются модель прибора, причем на первом месте в обозначении фиксируется измеряемый параметр – тип измерителя (дифманометр), затем – принцип измерения и функция, предельный номинальный перепад, избыточное рабочее давление, класс точности. Например, дифманометр сильфонный показывающий в корпусе диаметром 160 мм, на предельный номинальный перепад давления 630 кПа, с рабочим избыточным давлением 32 МПа, класса точности 1,5 обозначается как

ДСП 160 (0…630 кПа)-32 МПа-1,5.

После этого допускается указывать дополнительные обозначения, например исполнение по «IP», измеряемой среде, присоединительным линиям и т. д.

Специфика измерения дифференциального давления обусловливает наличие в дифманометрах устройств продувки импульсных линий без необходимости демонтажа прибора или его узлов.

При испытаниях, а также в нормальных условиях отечественные дифманометры, согласно требований производителя, должны обеспечивать заданные метрологические характеристики после выдержки не менее 6-ти часов при температуре окружающей среды:

20 ± 2 или 23 ± 2 оС – для приборов классов точности 0,5; 0,6 и 1;

20 ± 5 или 23 ± 5 оС – для приборов класса точности 1,5.

Современные конструкции из-за снижения металлоемкости и совершенствования преобразователей позволяют сокращать время температурной адаптации у некоторых моделей до нескольких десятков минут.

Конкретная температура приведена в ТУ на измеритель и должна регистрироваться в техническом описании или паспорте на прибор.

Дифманометры, не защищенные от одностороннего воздействия, должны выдерживать перегрузку со стороны среды «плюсового» давления, превышающую предельные номинальные перепады на 10…50 %. «Плюсовым», в противовес «минусовому», называют большее из двух давлений среды, поступающей на вход дифференциального манометра.

Конструкции, у которых предусмотрены односторонние перегрузки, должны выдерживать десятикратные, стократные или двухсот пятидесятикратные односторонние перегрузки/23/.

Показывающие дифференциальные манометры на основе трубчатой пружины находят широкое применение для визуализации расхода различных сред, гидродинамических потерь в системах теплового отопления.

Дифференциальное давление, т. е. разность давлений р отсчитывается стрелкой на шкале циферблата.

Дифманометры такого типа, исходя из особенностей трубчатых пружин, обеспечивают работоспособность в промышленных условиях в диапазоне от 0 до 100 МПа.[ http://jumas.ru/index.php?area=1&p=static&page=razdel2_2_4]

Тематики

Синонимы

EN

- differential gauge pressure

- differential manometer

- differential pressure gage

- differential pressure indicator

- differential-pressure gage

DE

FR

Русско-английский словарь нормативно-технической терминологии > дифференциальный манометр

-

5 _about

\\ \ \ \ \ Настоящий терминологический толковый словарь содержит наиболее распространенные термины и их определения по металловедению. Выбранная форма издания в виде терминологического словаря позволила дополнительно к определениям терминов дать и их толкование, где это необходимо.\ \ \ \ \ Такая форма изложения материала определила две принципиальные особенности словаря, которые выделяют его среди аналогичных изданий по металловедению. Во-первых, он выгодно отличается от обычных терминологических словарей, поскольку толкования позволяют дополнить определение термина необходимой информацией и сделать термин более понятным, и от энциклопедий, так как толкования даются в весьма сжатой форме, а не в виде развернутой информации, как это делается в энциклопедических изданиях.\ \ \ \ \ Во-вторых, представление материала в таком компактном виде резко усилило авторское отношение к определениям и толкованиям терминов, поэтому большинство из них разработаны и приводятся впервые и, несмотря на стремление авторов придать их содержанию универсальный характер, они в отдельных случаях могут отличаться субъективизмом. Эти особенности дают основание считать настоящий терминологический словарь, по существу, монографией, в которой авторский коллектив изложил свое понимание современного металловедения. Основой издания, которое содержит украинскоязычные термины и их определения, стал многоязычный толковый словарь "Металлы. Строение. Свойства. Обработка" (М.: Издательский Центр "Наука и техника", 1999. -710 с.).\ \ \ \ \ Авторский коллектив, который работал над подбором и уточнением смысла русских терминов, а также наиболее точным выбором зарубежных терминов, представлен в следующих разделах: физическое металловедение — Блантер М. С.; металловедение и термическая обработка — Прусаков Б. Д.; кристаллография и рентгенография — Новиков В. Ю.; металловедение сварки, трибология — Кершенбаум В. Я.; металловедение порошковых материалов, наименование металлических сплавов — Мухин Г. Г.; коррозия металлов и покрытия — Пучков Ю. А.\ \ \ \ \ В подготовке книги принимал участие также В.К.Портной (французские термины в области физического металловедения).\ \ \ \ \ Подготовку к изданию пятиязычного терминологического словаря, корректировку текста, подбор и определение терминов на украинском языке осуществил авторский коллектив Запорожского национального техничексого университета в составе (по разделам): физическое материаловедение — Коваль А.Д., Ольшанецкий В.Е.; металловедение и термическая обработка — Беликов С.Б., Коваль А.Д., Ольшанецкий В.Е.; кристаллография и рентгенография — Коваль А.Д., Ольшанецкий В.Е.; металловедение сварки, трибология — Беликов С.Б., Коваль А.Д.; металловедение порошковых материалов, наименование металлических сплавов — Беликов С.Б., Ольшанецкий В.Е.; коррозия металлов и покрытия — Беликов С.Б.; Настоящий словарь содержит 5500 терминов и их определений по всем разделам современного металловедения: кристаллизации, превращениям в твердом состоянии, структуре и фазовому состоянию металлов и сплавов, кристаллографии и дефектам кристаллического строения, пластической деформации и рекристаллизации, теории дисперсионного твердения, диффузии, твердофазному и жидкофазному спеканию порошковых материалов, трению и износу, коррозии и нанесению покрытий. Он также содержит основные понятия из области термической обработки (отжиг, закалка и отпуск, процессы нагревания и охлаждения, термомехническая обработка), а также из области химикотермической обработки (диффузионное насыщение неметаллами и металлами, процессы комбинированного насыщения, контролируемые атмосферы). Приведены термины и определения, характеризующие основные свойства металлов и сплавов (механические, физические, коррозионные), новые обработки металлических материалов (лазерным излучением, электронными пучками, плазмой), а также остаточные напряжения и дефекты, возникающие при термической, химикотермической и термопластической обработках. В большом количестве в словаре приведены металлические сплавы со специальными названиями, получившими распространение в промышленности, а также описаны свойства и происхождение названий многих металлов.\ \ \ \ \ Термины представлены на пяти языках: английском (e), немецком (d), французском (f), русском и украинском. Определения и толкования даются на русском и украинском языках. Словарь состоит из двух частей: основной — собственно словаря, содержащего термины, их определения и толкование, и вспомогательной — указателей к основной части словаря на английском, немецком и французском языках. Термины на русском языке расположены в алфавитном порядке. Многосложные термины приведены без инверсии.\ \ \ \ \ Иноязычные эквиваленты терминов или идентичны русским, или к ним близки. Их значения прежде всего приводятся для основного русского термина. При наличии русских синонимов написание иноязычных эквивалентов приводится в разделах, к которым относится синоним. При этом определение термина на русском языке не повторяется, а после синонима делается ссылка на основной термин. В случае отсутствия эквивалентов в любом языке ставится (—). Иноязычные эквиваленты, полученные прямым переводом с русского языка, помечены (*). При разработке определений использовался принцип взаимозависимости производных терминов от основных: полное определение дается основному термину, а в определении производного термина приводится только та его часть, которая обладает отличительным признаком, характерным для производного термина. Например, определение понятия "химикотермическая обработка" является основным по отношению к различным видам этой обработки. Поэтому определение этого термина не повторяется при определении других видов химикотермической обработки. Для получения полного определения производных терминов их необходимо объединять с определениями основных.\ \ \ \ \ При многозначности какого-либо термина для определения области его применения введены условные сокращения (аббревиатуры), которые приводятся непосредственно после термина. Например, запись "пылевые отходы (ПМ)" означает, что термин "пылевые отходы" распространяется только на порошковую металлургию (ПМ).Условные сокращения: К — коррозия; ММ — металлические материалы; ПМ — порошковая металлургия; СВ — сварка; Cm — стали; Т — трибология; ТТ — твердое тело; У — усталость; X — химия; ХТО — химикотермическая обработка.\ \ \ \ \ Вспомогательная часть словаря содержит указатели терминов на английском, французском и немецком языках и предназначена для облегчения поиска нужного термина на соответствующем языке в основной части словаря.\ \ \ \ \ Термины расположены без инверсии в алфавитном порядке. После каждого термина указана страница, на которой он приведен в основной части словаря.\ \ \ \ \ Терминологический словарь разработан на основе анализа ГОСТов, специальных зарубежных изданий по терминологии, учебников и оригинальной литературы по металловедению, материалов периодической печати, а также общих и специальных англорусских и немецкорусских словарей. Авторы будут благодарны за любые предложения по улучшению книги.\ \ \ \ \ Авторский коллектив выражает глубокую признательность Зинаиде Владимировне Игнатьевой за помощь в подготовке словаря к изданию, а также сердечную благодарность сотрудникам издательства "Мотор-Сич" за осуществление проекта издания терминологического словаря на украинском языке. -

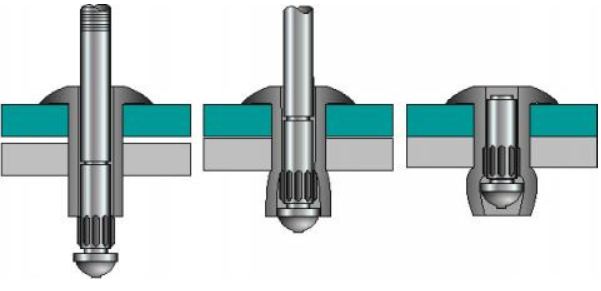

6 вытяжная заклепка

вытяжная заклепка

-

[Интент]Заклепки вытяжные алюминиевые

Вытяжные заклепки относятся к разряду вспомогательных элементов, которые способны скреплять между собой несколько деталей. Данные заклепки характеризуются тем, что при их установке не требуется доступ с обеих сторон. Это значит, что они облегчат дополнительное соединение уже зафиксированного предмета. Заклепки незаменимы для крепления металлов, которые не подлежат сварке. Они способны уберечь металл от преждевременного повреждения и деформации. Вытяжные заклепки широко применяются в масштабном строительстве, в ремонте и конструкции машин, в электронике и многих других отраслях.

Помимо вытяжных заклепок, бывают комбинированные, резьбовые, полукруглые, потайные, подстроенные под установку при помощи молотка. В качестве материала для заклепок используется медь, сталь, алюминий, нержавейка.

Заклепки вытяжные алюминиевые выполнены из стали, однако соединяющим материалом служит алюминий. Вытяжная заклепка работает по принципу крепления двух элементов: заклепки из стального материала и алюминия. Обе заклепки выполняют неразъемное соединение конструкций из твердых материалов и тонких листов металла.

Изделие представляет собой тандем гильзы и стержня. Монтаж заклепок, независимо от материала их изготовления, осуществляется с использованием одной стороны. Заклепку необходимо лишь вставить в приготовленное отверстие и вытянуть стержень при помощи заклепочника. Таким образом, получается прочное прилегание деталей.

Вытяжные заклепки принято различать по типу бортика:

- заклепка со стандартным бортом является универсальной. Область ее применения довольно широкая;

- с потайным бортиком заклепка используется в том случае, когда головка не должна быть видна на поверхности основания после монтажа. Наносится на гладкую поверхность;

- заклепка с широким бортиком. За счет своих увеличенных параметров, бортик снизит давление на основание. Такие заклепки получили свое широкое использование в креплении изделий из деликатного материала.

[ Источник]

Тематики

EN

Русско-английский словарь нормативно-технической терминологии > вытяжная заклепка

-

7 вытяжка (металлургия)

вытяжка

1. Увеличение длины материала при пластической деформации.

2. Показатель продольной деформации, равный отношению длин после и до деформации. При анализе формоизменения с неравномерным обжатием раската по его сечению иногда используют понятие «естественная» в. — условная в. выделенной части вне ее связи и взаимодействия с другими частями раската.

3. Операция обработки давлением с формированием полого изделия из листовой заготовки в вытяжных штампах.

[ http://metaltrade.ru/abc/a.htm]Тематики

EN

Русско-английский словарь нормативно-технической терминологии > вытяжка (металлургия)

-

8 самонарезающий винт

самонарезающий винт

Винт, образующий специальную резьбу в отверстии одного из соединяемых пластмассовых или металлических изделий

[ ГОСТ 27017-86]Тематики

Обобщающие термины

EN

DE

FR

3.3.21 самонарезающий винт (tapping screw): Винт, изготовленный из материала с более высоким сопротивлением деформации и вставляемый посредством вращения в отверстие, выполненное в материале с меньшим сопротивлением деформации.

Винт имеет коническую резьбу, т.е. с уменьшением диаметра резьбы на конце винта. Резьба при ввинчивании надежно формуется только после числа оборотов, превышающего число витков резьбы на коническом участке.

Источник: ГОСТ Р 50345-2010: Аппаратура малогабаритная электрическая. Автоматические выключатели для защиты от сверхтоков бытового и аналогичного назначения. Часть 1. Автоматические выключатели для переменного тока оригинал документа

Русско-английский словарь нормативно-технической терминологии > самонарезающий винт

-

9 изгиб (металлургия)

изгиб

кручение

Искажение формы, подобное короблению, обычно происходящее во время ковки или отделки. Когда искажение происходит вдоль детали — это изгиб; когда поперек — это кручение. Когда изгиб или кручение превышают допуск, то искаженное состояние считается дефектом. Корректирующие действия состоят из ручного выпрямления, машинного выпрямления или холодной правки в штампе.

изгиб

Деформация материала, обычно листового или ленточного, путем изгиба его вокруг стержня лежащего в нейтральной плоскости. Изгиб металла происходит в области пластической деформации, чтобы согнутый металл сохранил свою форму после снятия приложенного давления. Поперечное сечение согнутого материала внутри от нейтральной плоскости находится в состоянии сжатия; наружная часть находится в состоянии растяжения.

[ http://www.manual-steel.ru/eng-a.html]Тематики

Синонимы

EN

Русско-английский словарь нормативно-технической терминологии > изгиб (металлургия)

-

10 модуль упругости длительный

длительный модуль упругости

Отношение напряжения к относительной деформации элемента после очень длительного выдерживания постоянной нагрузки.

[Сборник рекомендуемых терминов. Выпуск 82. Строительная механика. Академия наук СССР. Комитет научно-технической терминологии. 1970 г.]

модуль упругости длительный

Модуль упругости, определённый после длительного выдерживания материала под нагрузкой с целью исключения влияния процесса релаксации

[Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)]Тематики

- строительная механика, сопротивление материалов

EN

DE

FR

Русско-английский словарь нормативно-технической терминологии > модуль упругости длительный

-

11 эффект Баушингера

ua\ \ ефект Баушингераen\ \ Bauschinger effectde\ \ Bauschinger-Effektfr\ \ \ effet de Bauschingerявление уменьшения сопротивления материала малым пластическим деформациям после предварительной деформации другого знака -

12 калибрующий зуб лезвийного инструмента

калибрующий зуб лезвийного инструмента

калибрующий зуб

Зуб лезвийного инструмента для удаления с заготовки слоя материала, оставшегося после удаления режущими зубьями слоя припуска вследствие упругой деформации заготовки, инструмента, приспособления и станка.

[ ГОСТ 25751-83( CT СЭВ 6506-88)]Тематики

Синонимы

EN

DE

FR

Русско-английский словарь нормативно-технической терминологии > калибрующий зуб лезвийного инструмента

См. также в других словарях:

после термомеханической прокатки — 4.24 после термомеханической прокатки (thermomechanical rolled): Состояние поставки труб, изготовленных из горячекатаного листового или рулонного проката, которое достигнуто при проведении окончательной деформации труб в определенном интервале… … Словарь-справочник терминов нормативно-технической документации

Тензор деформации — Тензор деформации тензор, который характеризует сжатие (растяжение) и изменение формы в каждой точке тела при деформации. Тензор деформации Коши Грина в классической сплошной среде (частицы которой являются материальными точками и обладают… … Википедия

Механизмы пластической деформации — Для улучшения этой статьи желательно?: Дополнить статью (статья слишком короткая либо содержит лишь словарное определение). Проставить интервики в рамках проекта Интервики … Википедия

Воспламенение лакокрасочного материала — – пламенное горение лакокрасочного материала, инициированное источником зажигания и продолжающееся после его удаления. [ГОСТ Р 52362 2005] Рубрика термина: Прочие, краски Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Нелетучее вещество лакокрасочного материала — – остаток, получаемый после испарения летучих компонентов лакокрасочного материала в определенных условиях испытания. [ГОСТ 28246 – 2006] Рубрика термина: Прочие, краски Рубрики энциклопедии: Абразивное оборудование, Абразивы,… … Энциклопедия терминов, определений и пояснений строительных материалов

Упругость волокнистого огнеупорного материала — – способность волокнистого огнеупорного материала частично восстанавливать форму или объем после прекращения действия деформирующих факторов. [ГОСТ Р 52918 2008] Рубрика термина: Свойства Рубрики энциклопедии: Абразивное оборудование,… … Энциклопедия терминов, определений и пояснений строительных материалов

Средняя удельная работа деформации — Resilience Средняя удельная работа деформации. (1) Количество энергии на единицу объема, выделившейся при разгрузке. (2) Способность материала, основанная на прочности с высоким пределом текучести и низким модулем упругости, проявлять… … Словарь металлургических терминов

Жизнеспособность лакокрасочного материала — – максимальное время, в течение которого лакокрасочный материал, выпускаемый в виде отдельных компонентов, может быть использован после смешения компонентов. [ГОСТ 28246 2006] Рубрика термина: Общие, краски Рубрики энциклопедии: Абразивное… … Энциклопедия терминов, определений и пояснений строительных материалов

Пленка лакокрасочного материала — – непрерывный слой, получаемый после одно – или многократного нанесения на поверхность. [ГОСТ 28246 89] Рубрика термина: Общие, краски Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Сопротивление материалов — Внешние силовые линии увеличиваются около отверстия, в общем случае концентрации напряжений Сопротивление материалов (в обиходе сопромат) часть механики деформируемого твёрдого тела, которая рассматривает методы инженерных расчётов … Википедия

Деформация — (от лат. deformatio «искажение») изменение взаимного положения частиц тела, связанное с их перемещением относительно друг друга. Деформация представляет собой результат изменения межатомных расстояний и перегруппировки блоков… … Википедия